微气泡是超声成像常用的造影剂。由于血细胞对超声波散射微弱,导致超声图像对比度很差。为了解决这一问题,微气泡造影剂被开发出来增强声学信号。

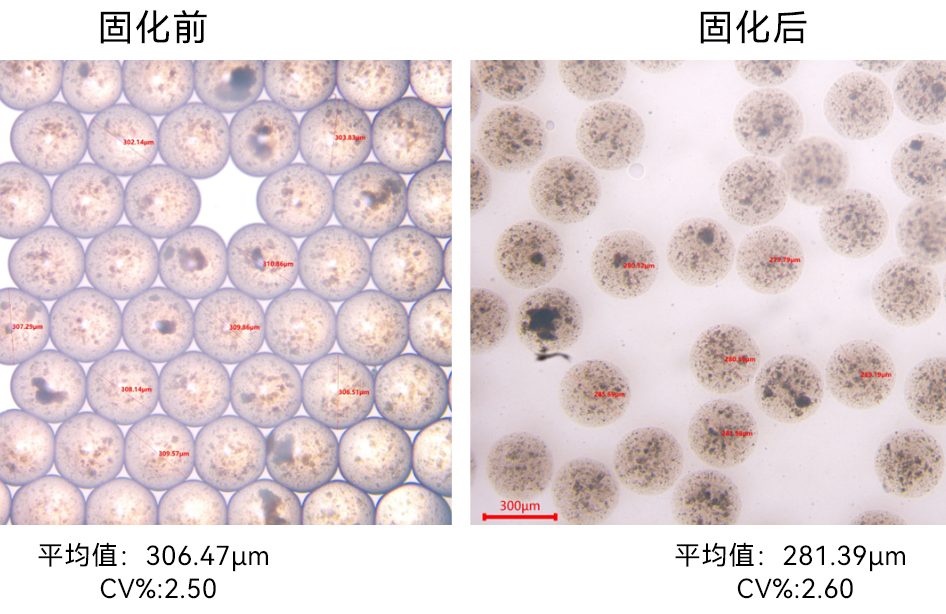

为了提高超声成像的对比度和治疗效果,必须严格控制微气泡的大小和表面特性。一个理想的微气泡必须大小均一、不随时间变化。

目前商用的超声造影剂大多由直径小于10 μm的微气泡组成。95%至98%商用的微气泡直径小于5 μm,直径标准差在0.35-0.47 μm之间,浓度一般为108到1010个/毫升。商品化的微气泡通常用磷脂或蛋白质来稳定气液界面,内部通常充满全氟碳气体,如八氟丙烷或六氟化硫,以提高稳定性。

目前最常用的产生微气泡的方法是超声和机械搅拌,这两种方法虽然简单和便宜,但是产生的气泡大小均一性很差,而生成高度均一的微气泡正是微流控技术的优势所在。

1、如何使用微流控技术制作微气泡

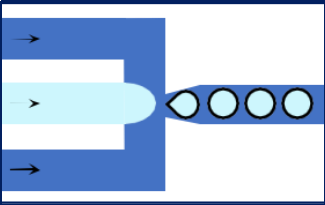

目前制作微气泡最成熟的微流控结构仍然是流动聚焦结构,如图1所示。

图1、经典的流动聚焦结构。中间相为气体相。上下两相为连续液体相。

在产生直径小于10 μm微气泡的微流控结构中,流动聚焦结构是目前应用最广泛的。流动聚焦结构由两侧面的连续相和中间的气体相组成,在V形喷口处气体被连续相的液体剪切产生微气泡,出口通道角度或通道高度(14 μm到28 μm)的变化不影响气泡形成。通过增加连续相流速,降低气体流速与连续相流速的比率,可以产生直径很小的微气泡。

2、如何改变微气泡的大小

在使用流动聚焦结构时,除了气体相和连续相的流速比例外,连续相的粘度也会影响所产生的微气泡的大小,粘度的降低会生成更大的气泡。稳定的微气泡直径通常小于通道的高度,但大于喷口的直径。

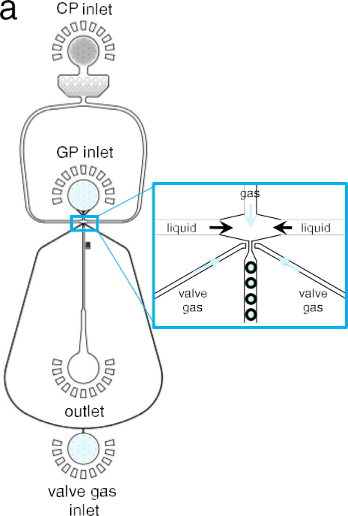

改变喷口的尺寸是调整气泡直径的另一种方法。可以通过改变流动聚焦处喷口的尺寸来动态改变微气泡的直径。通过在微流体装置中加入一个压力驱动阀,并在喷口两侧设计可以导入空气的臂,就可以动态的调整喷口尺寸来调整气泡大小(图2a)。增加阀门的气体压力,喷口缩小,产生较小的气泡。降低通入阀门气体压力则可形成更大的气泡。

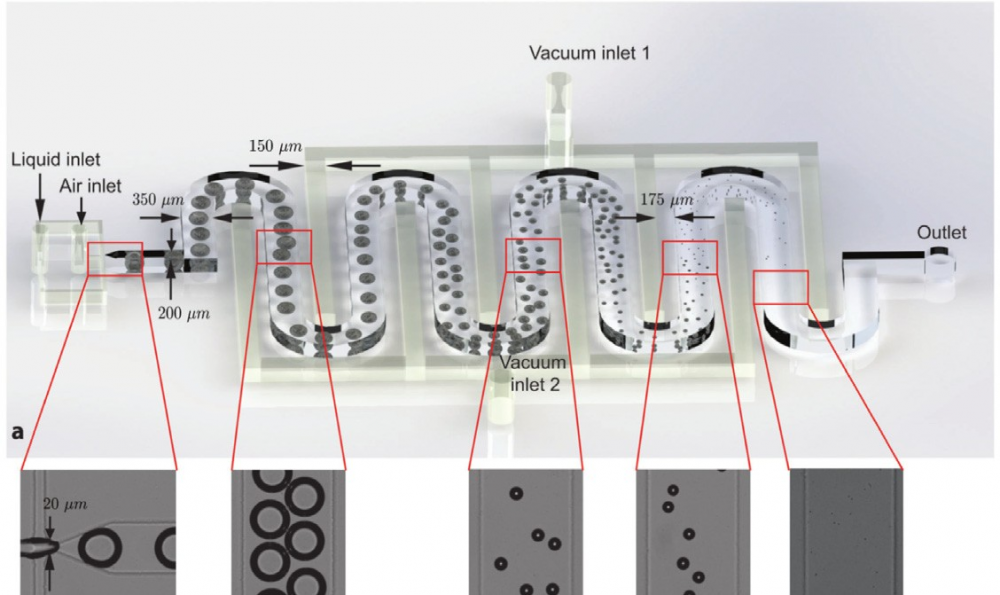

图2、a:动态调整喷口的流动聚焦芯片设计;b:通过真空调整微气泡尺寸的微流控结构

另外一种调整微气泡大小的方法是将真空应用于蛇形通道中,由于PDMS具有透气性,气泡中的气体可通过PDMS芯片中的蛇形通道的外壁扩,扩散到旁侧的真空通道中(图2b)。实验表明,在不施加真空时,气泡直径收缩10 μm (95 μm到85 μm),施加真空后气泡的直径缩小到5 μm并可长时间处保持不变。

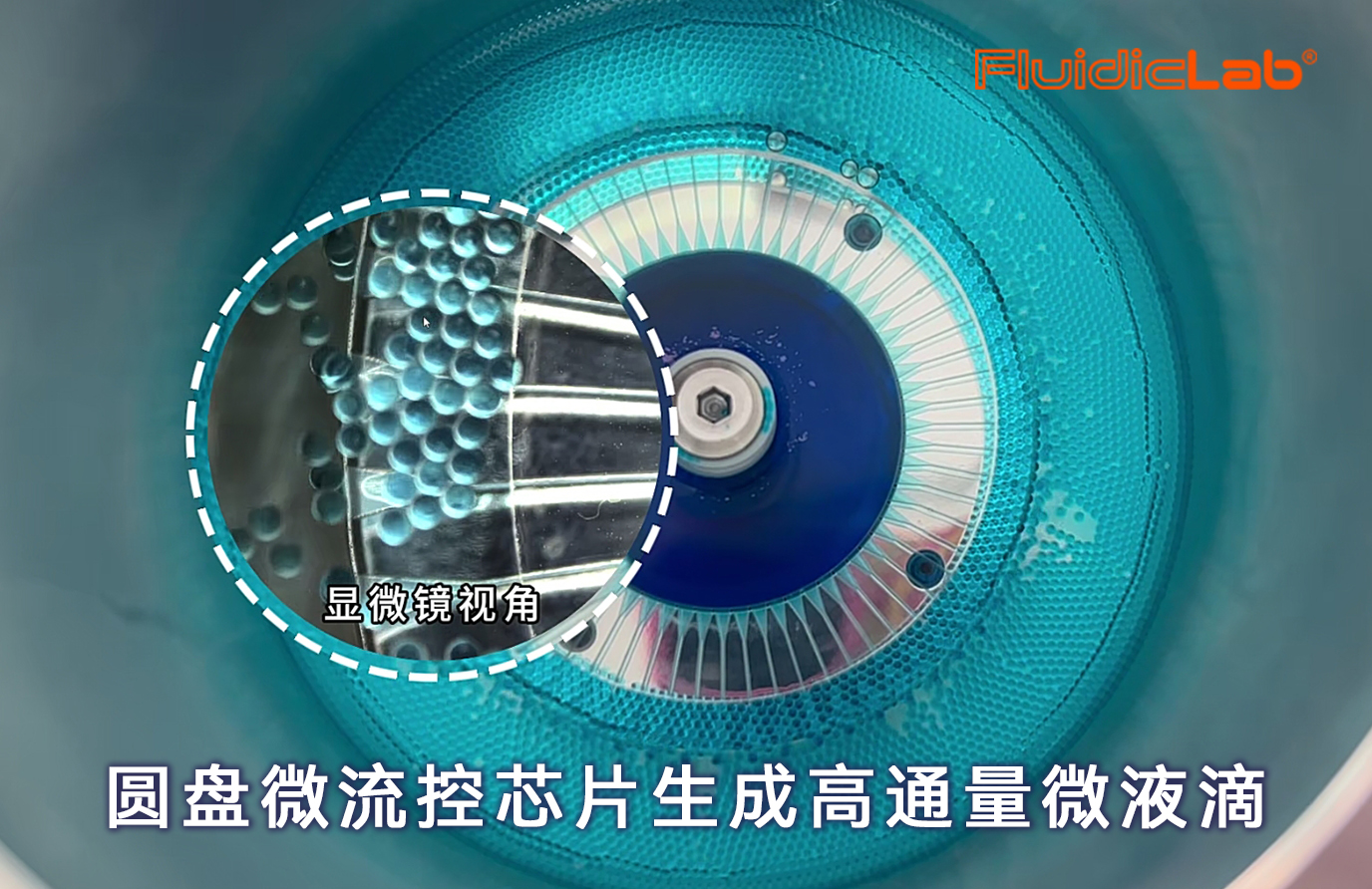

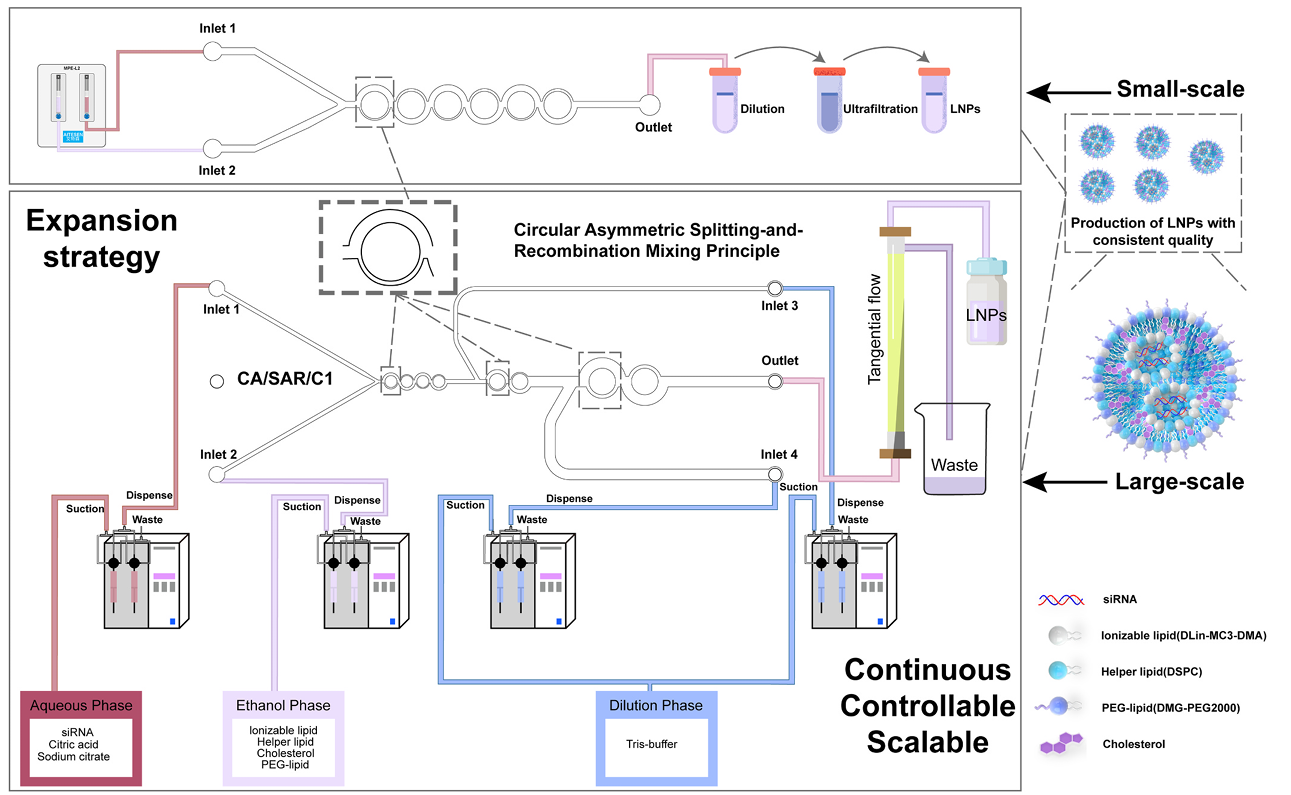

3、使用微流控技术大规模的生产微气泡

目前实验室使用超声的方法生产微气泡,产量可以达到108个/秒。虽然微流控技术在产生高度均匀的微气泡方面有优势,但生产效率很低,大多数情况下生产率为<104个/秒。

气泡产生装置的平行化可增加了微气泡的生产效率,通过数个甚至数百个流动聚焦装置,可以大幅度的提高生产效率。

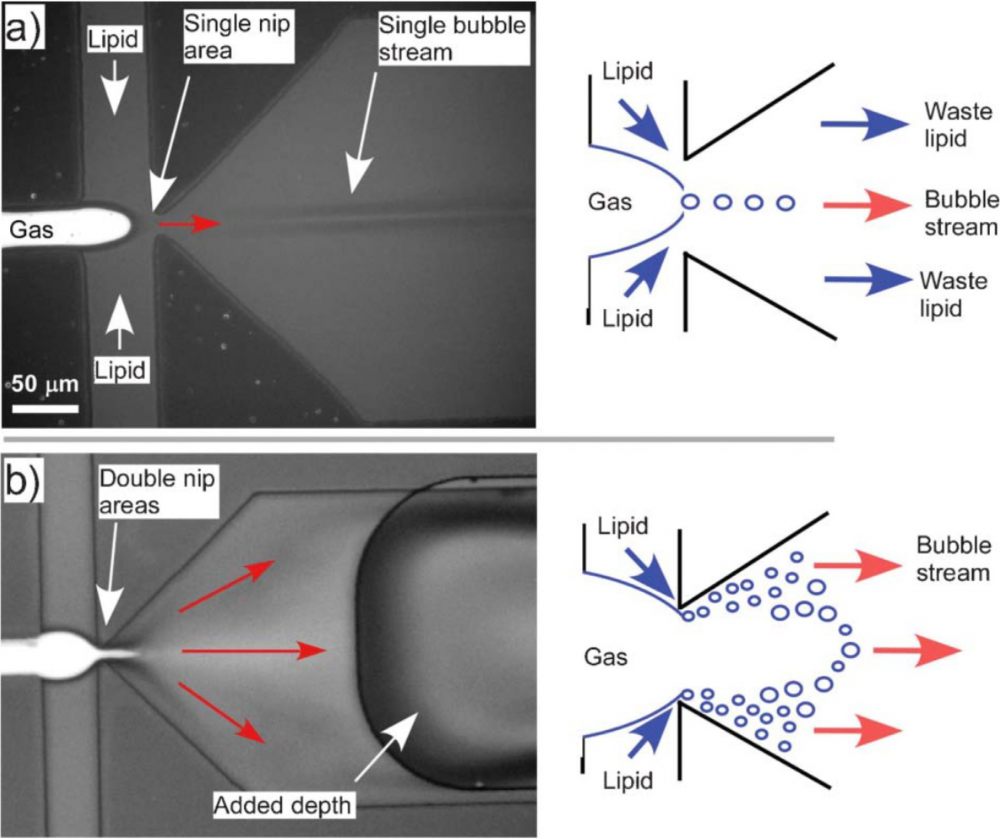

另外一种改进的流动聚焦结构具有两种气泡形成机制:气泡流或气泡喷雾(图3)。通过在流动聚焦喷口后宽出口通道和突然加倍通道深度,引入突然的压降来实现的大量微气泡生成。在气泡喷雾状态下,生产速度可以达到106个/秒(235mL/h)。

图3、a:气泡流模式;b:气泡喷雾模式

4、微气泡外壳和填充气体的选择:

常用的微气泡的填充气体多为空气或者氮气。由于空气和氮气较易溶于水,长时间后会造成微气泡体积的缩小和气泡融合。目前常用的填充气体为水中溶解度很低的八氟丙烷、全氟丁烷或六氟化硫。

相较而言,外壳成分对微气泡稳定性的影响更大。为了稳定微气泡的气液界面,微气泡的外壳中经常含有高浓度的表面活性剂。这些稳定剂吸附在气泡的表面,阻止气泡融合并减缓气体的溶解。脂类是气泡外壳中最常用的表面活性剂,主要的脂质成分是磷脂,如:

1,2-distearoyl-sn-glycero-3-phosphocholine (DSPC)、

1,2-dipalmitoyl-sn-glycero-3-phosphocho line (DPPC)。

1,2-dioleoyl sn-glycero-3-phosphoethanolamine-N-(cap biotinyl) (DOPE-B) 和

1,2-distearoyl-sn-glycero-3-phosphoethanolamine (DSPE) 、

1,2-dipalmitoyl-sn-glycero-3-phos phate (DPPA)。

用于微气泡的其它稳定剂包括高分子聚合物,如聚环氧乙烷-聚环氧丙烯-聚环氧乙烷((PEO)x-(PPO)y-(PEO)x,也称为Pluronic)。