纳米颗粒是指粒径小于100 nm的颗粒。纳米颗粒的主要成分是碳、金属、金属氧化物和有机物。纳米颗粒在药物递送、成像和生物传感等领域显示了巨大的应用潜力。由于拥有很大的表面积/体积比,纳米颗粒表现出许多独特的特性。由于纳米颗粒的理化性质主要取决于其大小和形态,合成具有可控大小和形状的纳米颗粒就显得格外重要。微流控技术可以更精确的控制纳米颗粒的大小和形状,合成的纳米颗粒粒径分布也更窄,因此在微流控器件中合成纳米颗粒比传统合成工艺更具优势。本文将概述使用微流控芯片合成纳米颗粒的方法,以及较传统合成方法的优势。

传统合成纳米颗粒的方法

传统合成纳米颗粒的方法有两种:“自下而上”的方法如沉淀、溶胶-凝胶和热解,或者“自上而下”方法如机械研磨、纳米光刻和热分解。纳米颗粒的形成过程可以分为以下几个阶段:通过物理激活/混合起始反应、颗粒成核、颗粒生长和颗粒形成。通过改变反应参数和条件,可以形成合适大小和形态的纳米颗粒。由于宏观反应中的反应条件随机波动大,批量反应中颗粒混合和分离更加困难,控制反应条件在技术上格外具有挑战性。直接后果就是纳米颗粒粒径不均一和批次差异大。这些问题的存在,都推动了微流控技术在该领域的应用发展。

利用微流控技术生产纳米颗粒

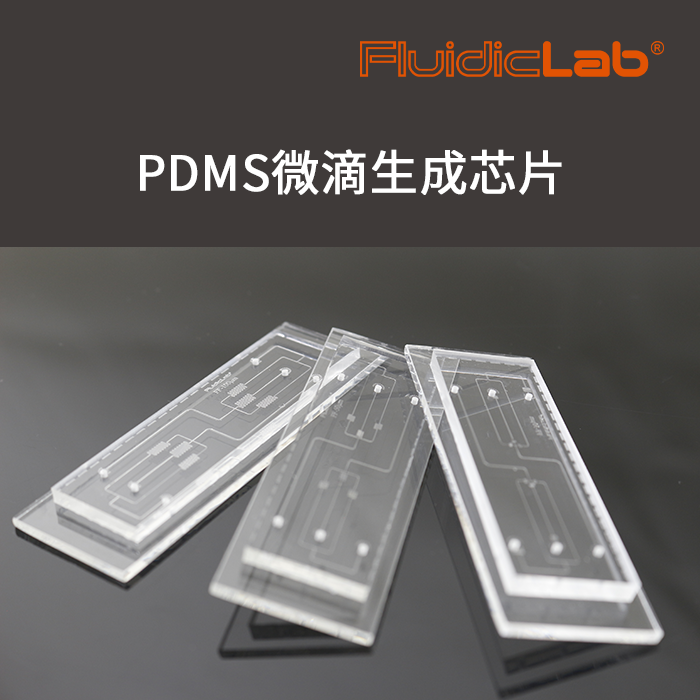

微流控器件可以高度重复和高通量的方式制备纳米颗粒。微流控芯片可以操控微米尺度通道中的流体,被广泛应用于纳米技术领域。微流控芯片中的微反应器通常是管状结构,内部尺寸通常小于一毫米,纳米颗粒的合成在微反应器中进行。微流控芯片通常用高分子聚合物,如PDMS或玻璃制成。多篇发表文献已经表明,使用微流控装置可大幅度提高反应得率,并改善粒径和形状分布。用微流控系统[6]也可以合成各种形状的非球形颗粒。

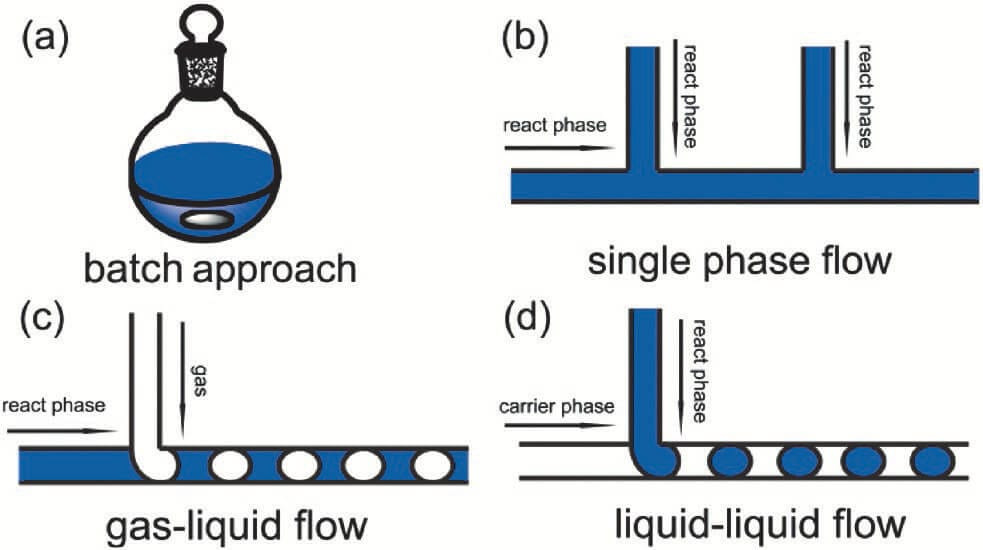

图1、纳米颗粒合成方法的示意图。(a)批量法;(b)单相流;(c)气液多相流;(d)液液多相流。Ma et al. “Controllable synthesis of functional nanoparticles by microfluidic platforms for biomedical applications”

可应用于纳米颗粒合成的微流控系统分为两类:

单相连续流体系统

多相流体系统

1、单相连续流体系统

单相连续流系统是第一种成功合成纳米颗粒的微流控装置。各种类型的纳米颗粒,如胶体金、量子点和脂质体,均可在单相系统中通过自组装和纳米沉淀制备出来。

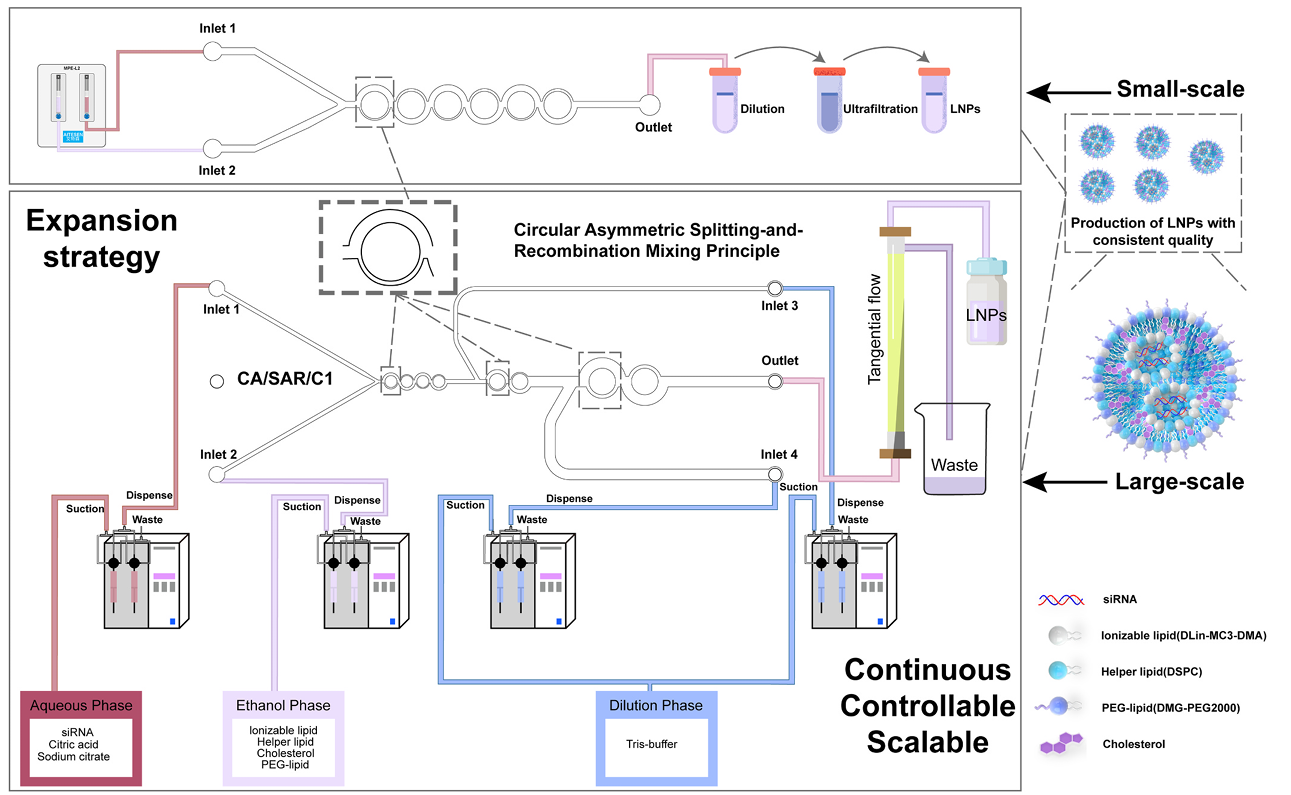

在单相系统中,单一流体或多个流体形成的连续层流流过微反应器,成核和生长均在微反应器中发生。单相系统确保了整个反应的条件均一,反应物能够快速扩散和混合。在微流控芯片中,反应物混合主要通过层流扩散,通过控制微流控芯片中通道的几何形状可以用来精确地控制混合和反应时间,从而高度重复地形成预期尺寸和形状的纳米颗粒。单相系统允许在连续反应或多步反应过程中添加试剂,提供了反应条件控制的灵活性。反应的放大也较为直接,通过在同一芯片上同时进行多个反应既可提高产量。

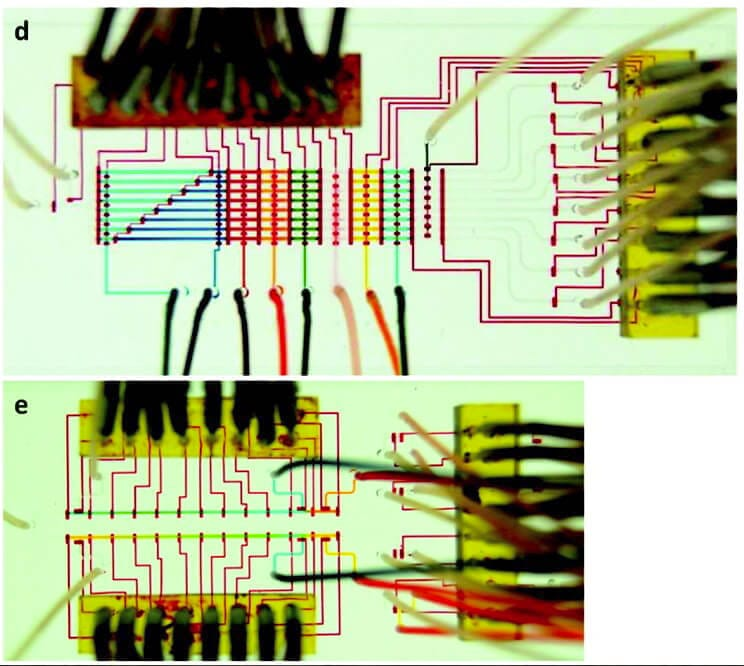

图2、单向连续流反应体系。Wang et al. ”A rapid pathway toward a superb gene delivery system: programming structural and functional diversity into a supramolecular nanoparticle library”

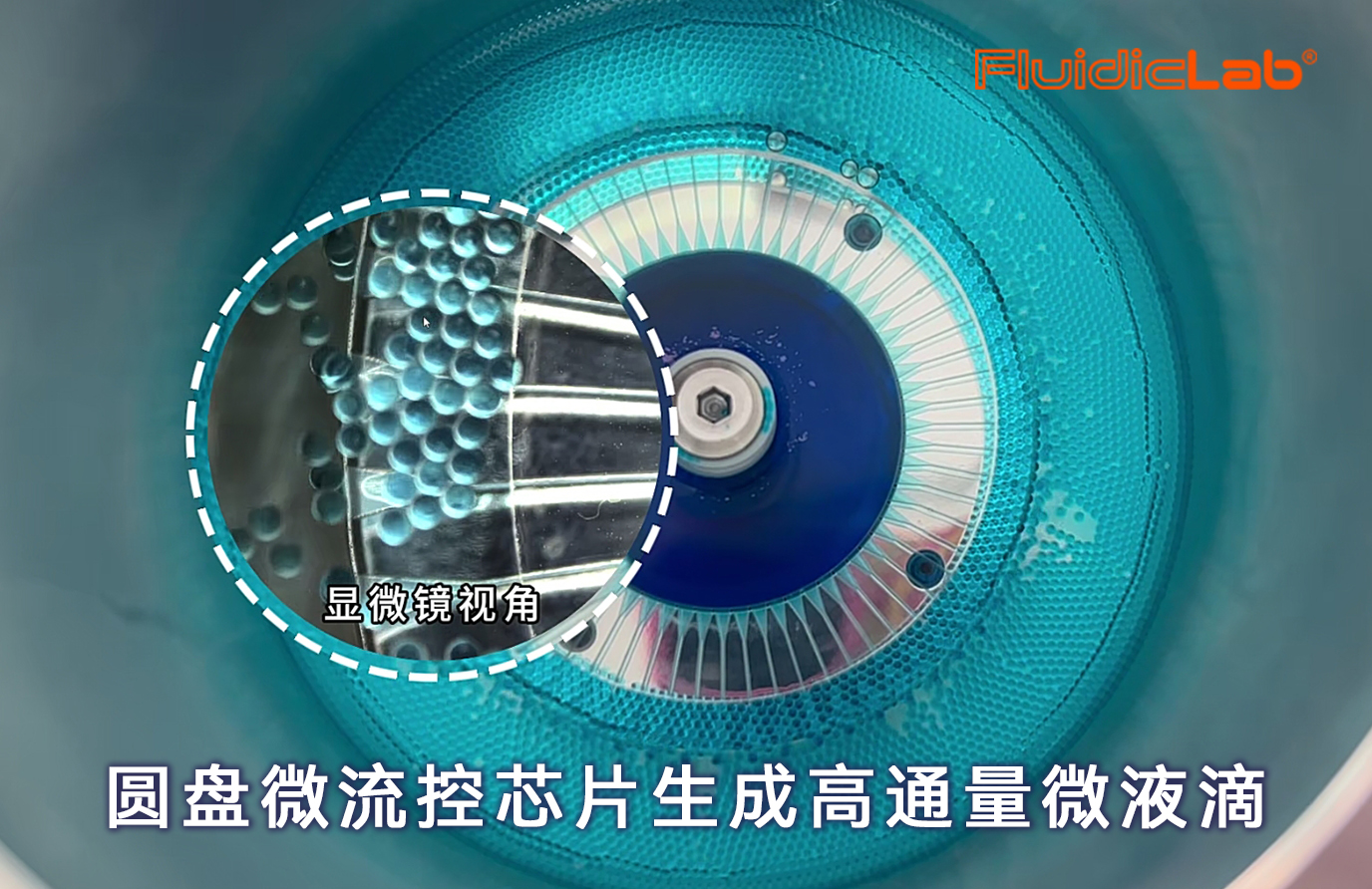

2、多相反应体系

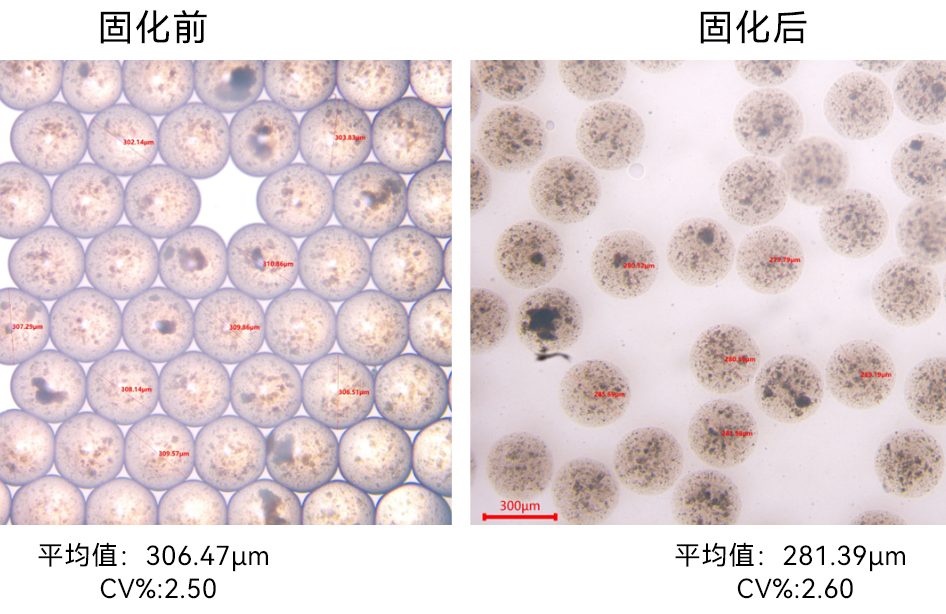

具有多相流的微流控装置,也被称为分段流或液滴微流控。它由两种或几种不可混溶流体形成分散段。流动相可以是液体(通常是油/水或水/油体系)或者气体。分散段作为小的单独反应室,当分散段在微流控芯片通道内移动时,在每个段内均发生混合和反应。与单相系统一样,微通道的几何形状可被设计来优化混合和反应时间。液滴的体积通常在皮升左右,小的反应体积有利于高效的热交换和提高反应速度。

反应在空间上进行隔离降低了相互污染和通道堵塞的风险,也提高了合成的重复性。但是,在需要多步反应和连续修饰的时候,因为很难在封装的液滴中添加试剂,所以多相系统不如单相系统灵活。与单相系统一样,多相系统也可以通过并行以增加产量。

应用微流控技术生产纳米颗粒的优劣比较

与传统合成技术相比,微流控系统在合成纳米颗粒时有以下几个优点。具体优缺点如下:

|

优势: |

缺点和挑战: |

|

高重复性 |

存在污染和通道堵塞的风险 |

|

试剂消耗量较低 |

纳米颗粒可以通过PDMS扩散 |

|

方便控制实验参数 |

自动化比较困难 |

|

混合效果更好 |

复杂的设备设计 |

|

方便集成传感单元和反馈控制 |

有时需要特殊设计 |

| 减少了合成时间 |

空间分离

在微流控的流动体系中,成核、生长和形成过程可以在空间上分离,从而发生在不同的地方;而在传统方法合成中,这些步骤同时发生在反应釜中。在传统合成反应中,由于缺乏颗粒的充分混合和分离,团聚的发生几乎不可避免,导致合成除的颗粒的尺寸和形状更不均一。在微流控装置中将各个反应步骤在空间上分离的另一个优势是,装置的每个部分都可以优化设计成适于那里发生反应的条件,从而有利于实现高反应率和放大生产。

对反应参数的微调

在微流控系统中,可以方便地控制温度、pH、试剂浓度和流速等各种实验参数并进行微调,以合成期望特性的纳米颗粒。由于微流控器件的尺寸较小,可以快速改变温度等反应条件。灵活快速的改变反应参数可以更好地控制反应,并可以快速筛选并找到最佳的反应条件。微流控器件也为传感器集成和实时反馈,从而完成过程优化和在线表征提供了新的可能。

常用的微流控混合器

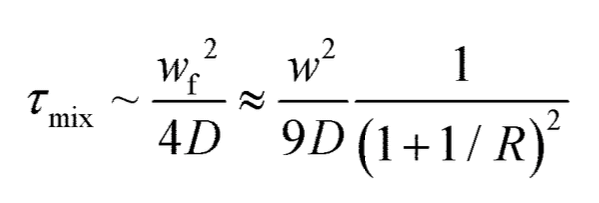

被动和主动混合是微流控装置中纳米颗粒形成的关键步骤。由于大多数微流控装置中液体流动都呈层流,混合主要靠层流之间的扩散。连续微流控通道中的样品的混合时间可用以下公式近似计算:

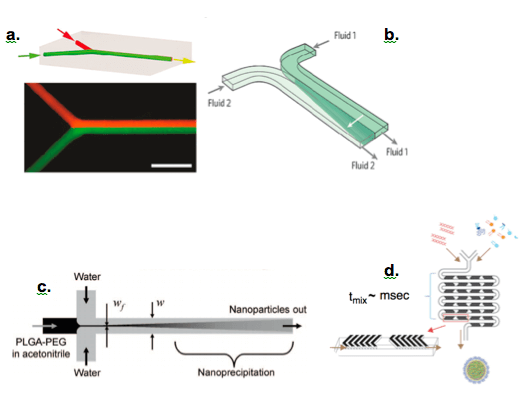

其中w是通道宽度,D是中心流中溶剂的扩散率,R是中心流速与周围流的流速之比。因此,混合时间可以通过适当的芯片设计和控制流速来控制。为了提高混合性能,单相系统通常由T形、Y形、同轴管、流动聚焦、鱼骨形混合器和微混合反应器等结构组成。其中一些混合技术如图4所示。

图3。常用微流控混合技术(a)Y型微流控装置。T形微流控装置。(c)流动聚焦装置(d)鱼骨形微混合器。

微流体系统作为高度可控的纳米颗粒的平台,已显示出巨大的潜力。 应用微流控技术合成的纳米颗粒质量更高,有望加速纳米颗粒在生物医学应用中的研究。 微流体合成纳米颗粒的挑战在于如何将概念验证转化为临床和工业应用。 在应用的过程中,还必须解决制造、自动化和通道堵塞方面的挑战。 尽管如此,微流体技术在解决当前的一些技术挑战,大规模、高性价比的纳米颗粒合成的发展方面仍具有巨大的潜力和广阔的前途。

友情备注:

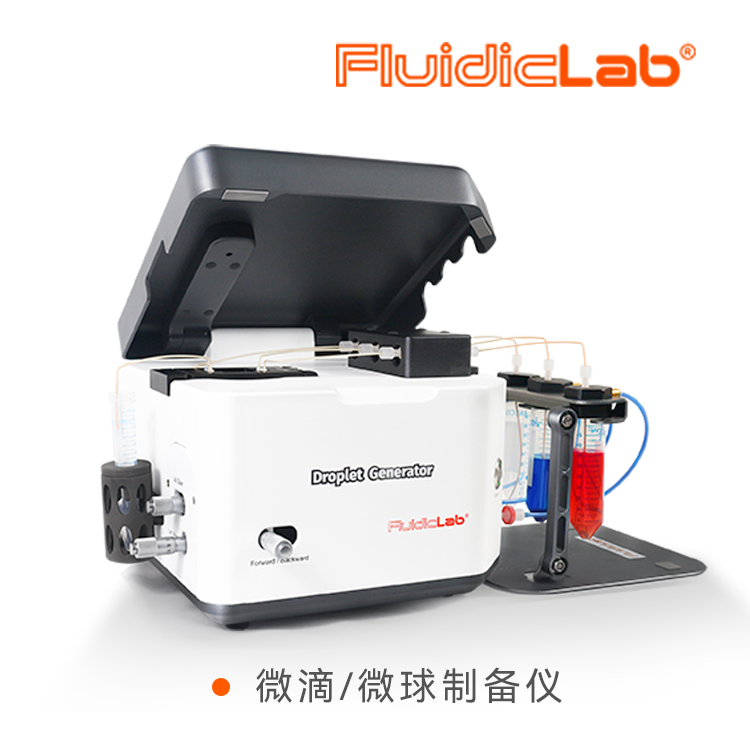

FluidicLab提供标准的流动聚焦和鱼骨形微混合器,并提供完整的流体控制方案。如有需要,敬请垂询。