在基于压力驱动的流量控制系统中,流阻的合理添加是流速稳定输出的关键因素。本文将简要介绍这一因素如何影响流速的稳定输出,并针对客户实际使用中遇到的问题给出合理建议。

什么是流阻?

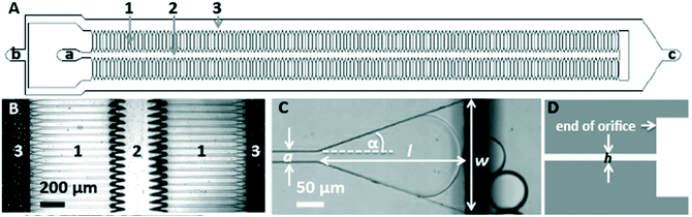

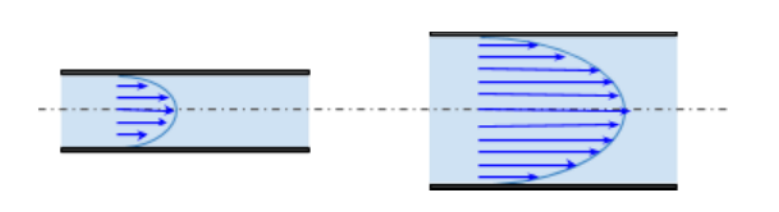

顾名思义,微流体中的流动阻力(流阻)是系统对液体流动的阻力。这种阻力主要是由液体与通道壁间的摩擦导致压降和能量损失所产生的。以黏性流体在层流状态下为例,越靠近管壁,流阻越大,相应的流速越小(图1)。此外,在同等压力下,通道内径越小,流阻越大,流速越低(图1)。

图1. 小内径(左图)和大内径(右图)流阻和流速的对比.

为什么低流阻难以实现稳定的恒流输出?

在FluidicLab流量控制系统中,每个通道的压力都具有一定波动范围(满量程范围的百分比)。当设置一定压力时,施加的压力会以设置值为中心上下波动,其压力波动的范围由设备的稳定性决定。若管路中的流阻过小,系统输出恒定压力产生的波动具有较高的灵敏度,因此,其流速波动范围也会很大。

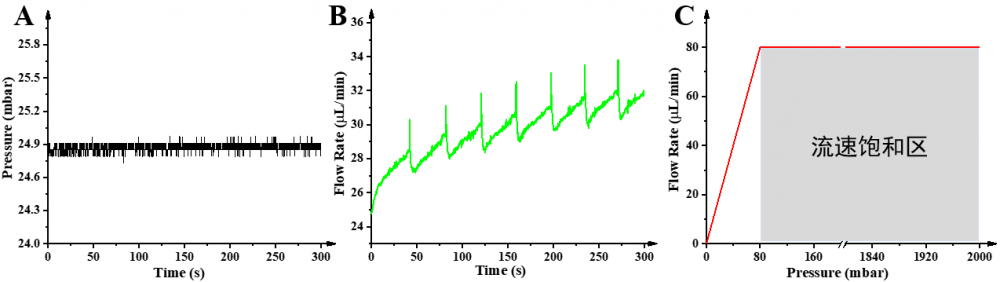

图2 .较低流阻下压力与流速的变化

现在,以一段低流阻的PEEK管为例(通入的溶剂为水),该管路的内/外径250 μm/1.6 mm、长度28 cm。当压力输出范围和流速输出范围分别在0~2000 mbar和0~80 μL/min时,流速达到24 μL/min时施加的压力约为25 mbar。此时压力的波动范围小于0.3 mbar(图2A),而流速的波动范围大于3 μL/min(图2B),这一实验结果刚好验证了上述观点。由图2B同样可知,在低流阻下,管路中流阻的轻微改变就会严重影响流速的稳定(管路中杂质被流体冲开使得流阻变小,流阻变小进而使得流速增大)。此外,在较低的压力下流速达到饱和(80 mbar的压力输出即可达到80 μL/min的流速输出),这使得大部分压力输出范围都无法使用(图2C)。

为什么高流阻更易实现稳定的恒流输出?

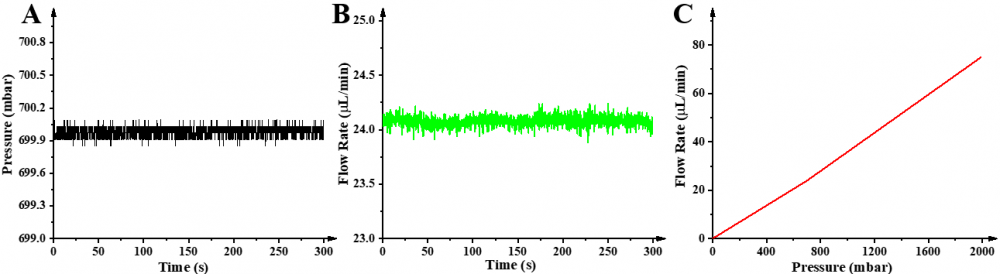

现在,我们将上一示例中的低流阻PEEK管换成一种高流阻PEEK管,该管路的内/外径为65 μm/1.6 mm、长度为10 cm。在同等的压力输出范围和流速输出范围,流速达到24 μL/min施加的压力约为700 mbar (图3A和B)。此时,压力的波动范围也小于0.3 mbar,而流速的波动范围则远低于3 μL/min(波动范围小于0.3 μL/min)。

通过比对前后两个示例,具体结果分析如下:在同等流速下,随着流阻的增大(压力也不断增大),流速波动对压力波动的灵敏度不断下降。因此,改变流阻的关键是通过降低管路的内径(或延长管路长度),这对于系统稳定的恒流输出至关重要。此外,通过添加流阻,更易实现流速输出范围与压力输出范围有效的匹配,从而提高压力输出范围利用率(图3C)。

图3. 较高流阻下压力与流速的变化

表1. 不同流阻下恒流输出效果对比

如何在管路中添加合适的流阻

这里,我们以压力输出范围和流速输出范围分别在0~2000 mbar和0~80 μL/min系统为例,具体如下:

首先,需要准备:

- 一段PEEK管(内/外径: 65 μm/1.6 mm)

- 1/4-28直通接头两个

- 1/4-28螺纹接头及配套卡箍若干

- 一段PTFE管

- 压力驱动的流量控制器(连接详见“压力控制器使用说明”)

具体连接操作如下:

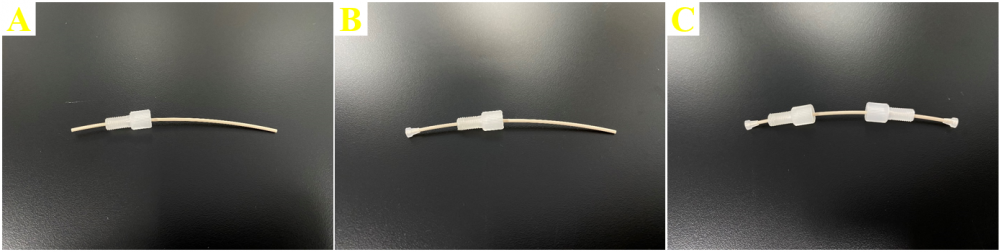

① 取一段10 cm长的PEEK管(内/外径: 65 μm/1.6 mm)套上1/4-28螺纹接头(图4A);

② 将配套的卡箍套在①中的PEEK管上(卡箍尖端朝向螺纹接头)(图4B);

③ 在PEEK管另一端套上螺纹接头和卡箍(操作同①和②)(图4C);

图4 .PEEK管与螺纹接头的连接

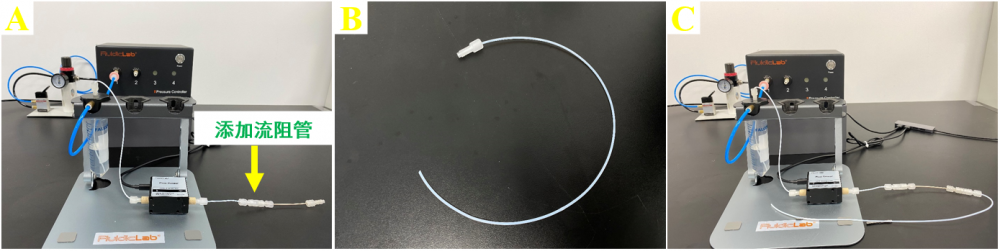

④ 用1/4-28直通接头将③中的管路串联到压力驱动的流量控制系统中(压力控制器和流量传感器的使用说明详见“压力控制器使用说明”);

⑤ 另取一段PTFE管,在PTFE管的一端套上螺纹接头和卡箍;

⑥ 用1/4-28直通接头将④中PEEK管另一端与④中PTFE管连接。

图5. 流阻管串联到压力驱动的流量控制系统中

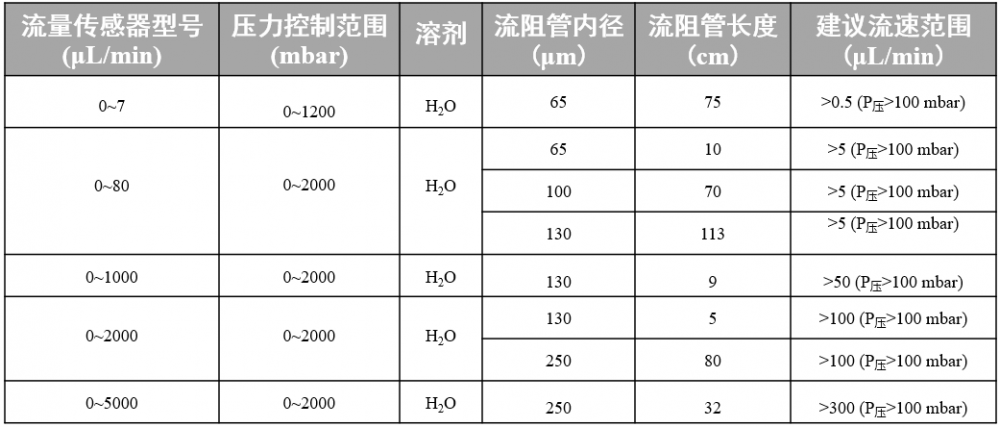

另外,针对不同类型的流量传感器,这里给出了合适内径和长度的PEEK流阻管选择(表2)。

表2 .合适流阻管选择

注:不同外接管路(包括芯片)、不同类型的流体和不同流量传感器型号都会改变流阻,因此,上表数据仅供参考,需根据实际情况测试以选择合适流阻管。

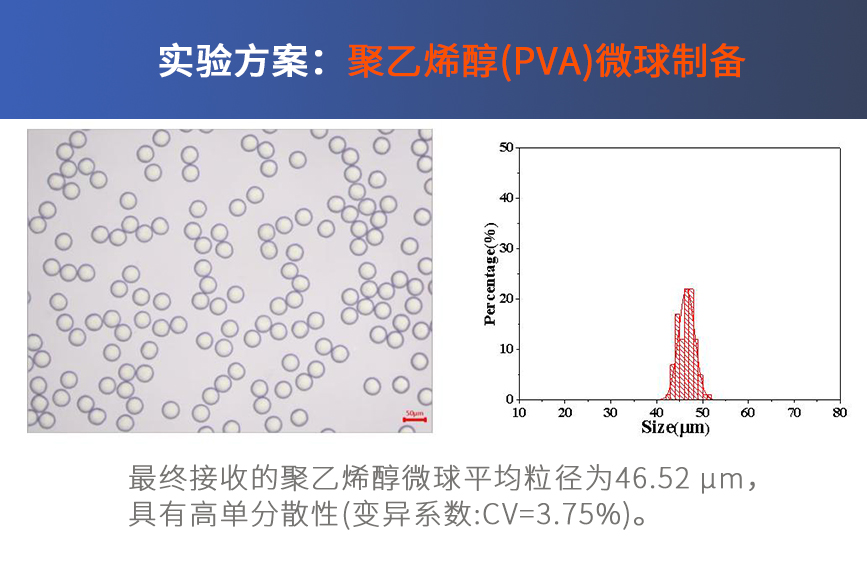

![图5. 基于微流控的冻融循环制备PVA微球[5]](https://cnfluidiclab.oss-cn-shanghai.aliyuncs.com/wp-content/uploads/2025/08/pic-5.png)